叠螺机处理化工污水时跑泥是什么原因

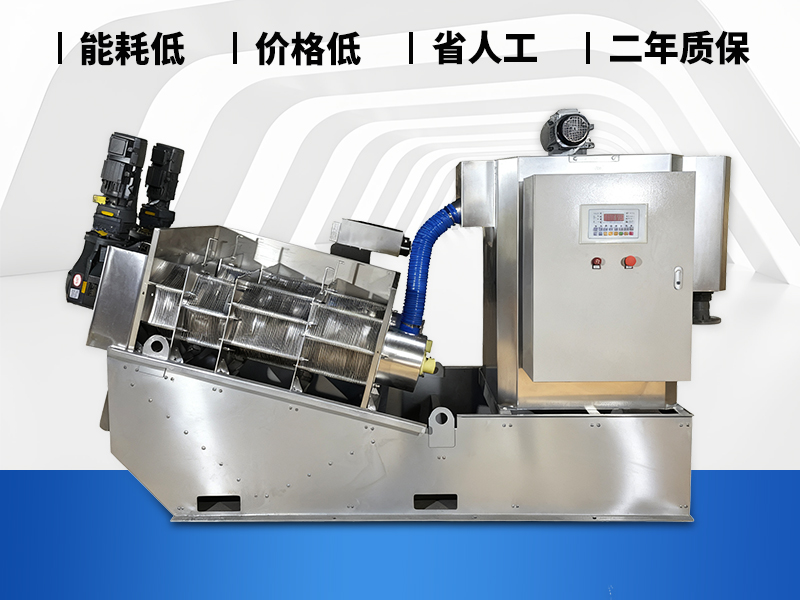

为什么叠螺机会出现跑泥现象?叠螺机污泥脱水时出现“跑泥”现象是运行中的常见问题,这个问题可能与絮凝剂的使用不当、设备参数及叠螺机自身的机械磨损三大原因。

首先,絮凝剂使用不当导致的跑泥问题,絮凝剂的使用是核心影响因素,其中絮凝效果不佳是最主要的原因。这通常源于PAM选型不当(如离子度或分子量与污泥特性不匹配)、药剂溶解不充分、投加量不准确或与污泥混合不均。此外,进水水质的突变,例如pH值剧烈波动、含油量或毒性物质骤然升高,也会破坏形成的絮团稳定性。针对此类问题,解决之道在于优化调理工艺:通过小烧杯试验精准筛选PAM型号与投加量,确保投加系统准确及混合条件良好,并需加强前段水质的均质化与预处理,以稳定生化系统,避免异常冲击。

其次,叠螺机运行参数的设置不当同样会导致跑泥。若螺旋轴转速过快,会使污泥在脱水区的停留时间过短,未能形成密实泥饼便被过早推出;若背压板间隙调节过大,则会导致系统挤压力不足,泥饼无法有效压榨。对此,操作人员应适当调低螺旋轴转速,并减小背压板间隙,从而延长脱水时间并增强挤压强度,促进泥饼的顺利形成。

最后,叠螺机自身的机械磨损也是一个不可忽视的因素。长期运行后,叠螺机的环片可能因磨损而导致间隙过大,螺旋轴叶片磨损则会削弱其推送能力。解决这类问题需要停机进行仔细检查,并及时更换已磨损的环片或螺旋轴部件。在排查故障时,务必遵循“先工艺,后设备”的原则,即优先从污泥调理环节入手分析,继而检查设备运行参数,最后再查验机械部件的状态,以此实现系统性的诊断与处理。

相关行业资讯

相关行业资讯 最新资讯文章

最新资讯文章